Composition des matériaux influençant la stabilité à long terme des valves de frein à main

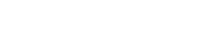

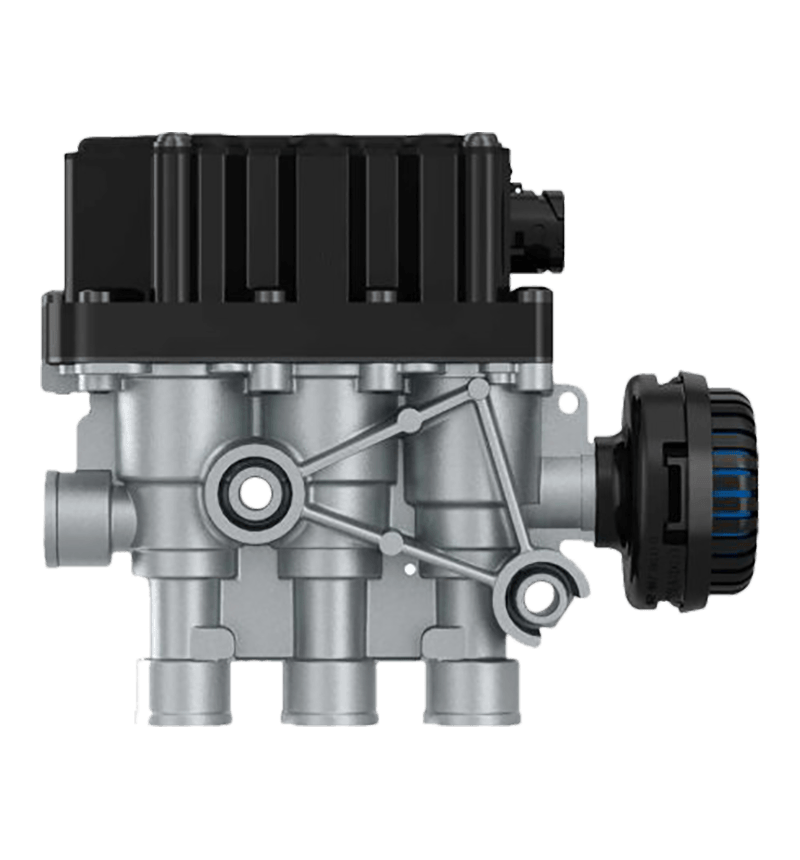

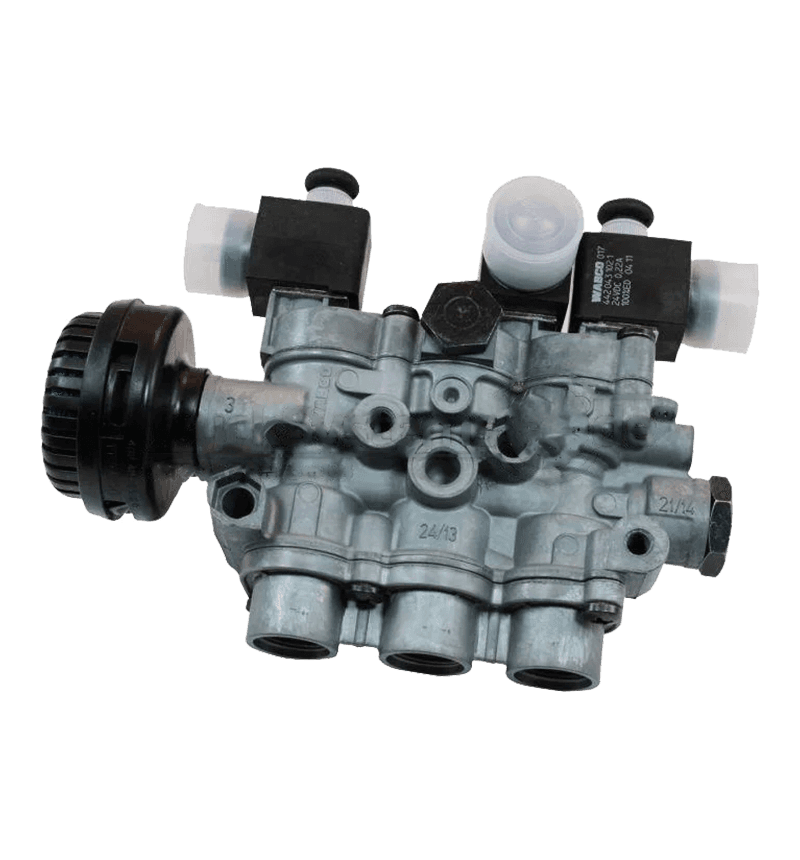

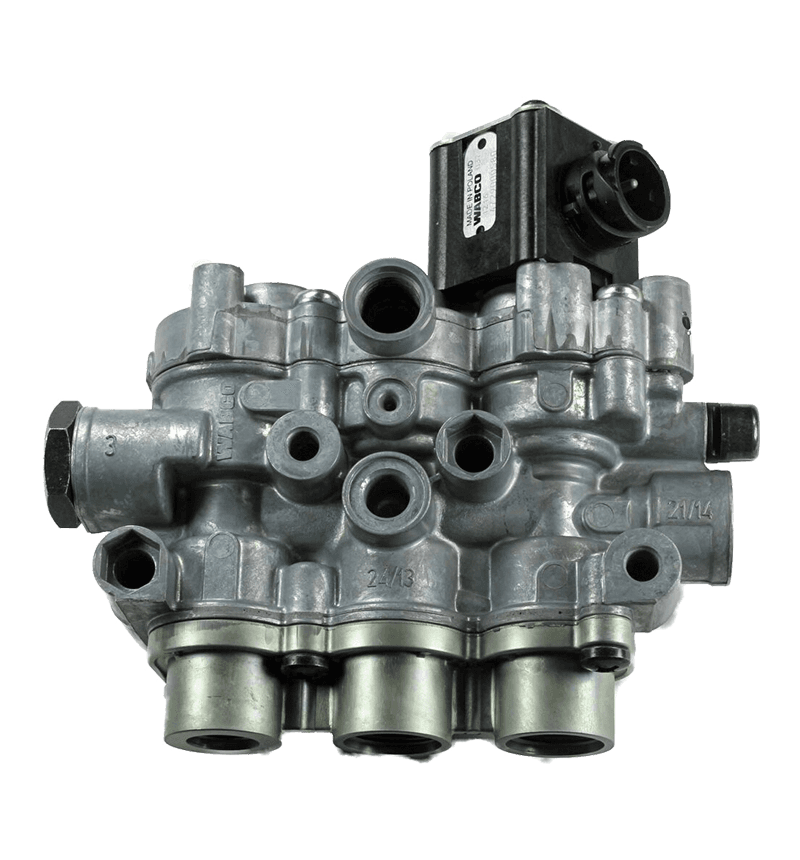

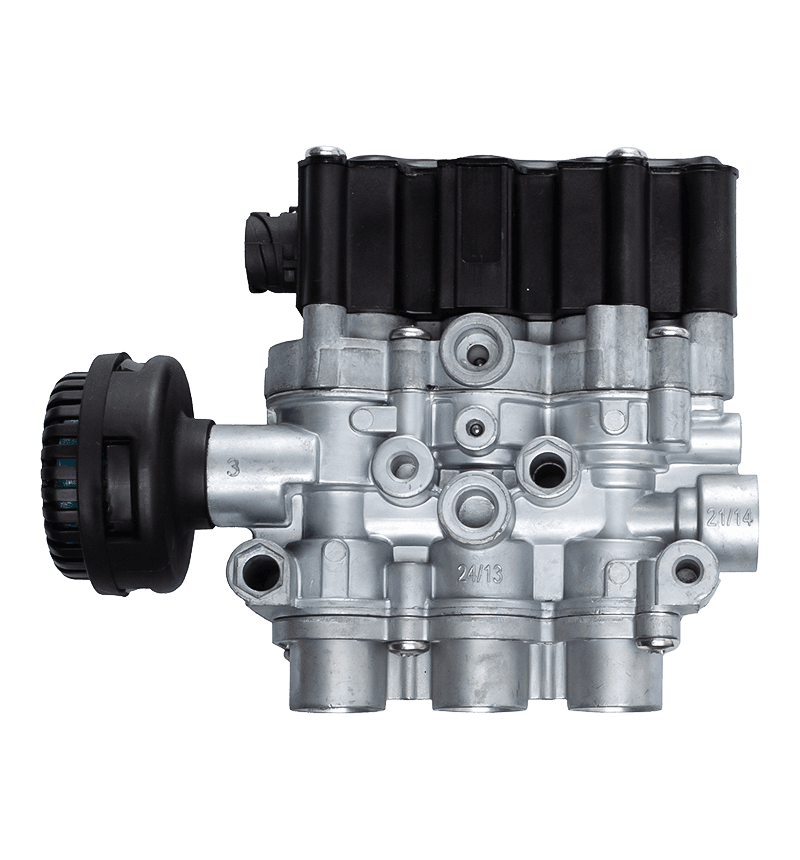

La discussion sur la question de savoir si les valves de frein à main sont sujettes au desserrage ou à l'usure après une utilisation à long terme commence souvent par un examen des matériaux utilisés dans leur construction. De nombreuses valves de frein à main intègrent une combinaison d'alliages métalliques, de composants polymères et de matériaux d'étanchéité qui travaillent ensemble pour stabiliser le système de freinage. Le choix de ces matériaux est essentiel, car chacun contribue à résister aux frottements, aux fluctuations thermiques et aux impacts mécaniques. En cas de fonctionnement prolongé, les cycles thermiques et les contraintes mécaniques peuvent progressivement influencer la dureté de la surface ou la résilience de l'étanchéité. Cela n’indique pas directement une usure rapide mais reflète plutôt le processus de vieillissement attendu des composants mécaniques exposés à une force continue. Quand les constructeurs conçoivent valves de frein à main , ils évaluent souvent la manière dont la structure interne interagit avec la lubrification, les forces hydrauliques ou pneumatiques et les vibrations externes, créant ainsi une configuration équilibrée qui réduit les tendances au desserrage ou à la déformation.

Caractéristiques de conception structurelle favorisant la résistance au desserrage

La conception structurelle des valves de frein à main influence également leur résistance au desserrage. Des mécanismes de verrouillage internes, des conceptions de filetage et des nervures de renfort sont souvent utilisés pour stabiliser la vanne lorsqu'elle subit des actionnements répétés. Cette stabilité est influencée par des facteurs techniques tels que la répartition du couple, l'épaisseur du corps de vanne et l'alignement des composants. Au fil du temps, les charges mécaniques peuvent créer des micro-mouvements aux points de connexion, mais les stratégies de conception visent à gérer ces conditions. Par exemple, l’utilisation d’éléments à ressort internes ou de fonctions de rétention basées sur la pression peut aider à maintenir un positionnement fiable. L'efficacité de ces choix de conception dépend d'une qualité de fabrication constante et de techniques d'installation appropriées. Même lorsqu'elle est exposée à des vibrations ou à des pressions fluctuantes, une valve bien conçue conserve la capacité de maintenir sa position dans le système de freinage, minimisant ainsi le risque de desserrage important au cours d'une durée de vie prolongée.

Impact de la friction et de la fréquence d'actionnement sur le développement de l'usure

Le degré d'usure des valves de frein à main est étroitement lié à la fréquence d'actionnement, à l'intensité de la charge et au comportement de friction au niveau des surfaces de contact. Un engagement manuel ou mécanique répété augmente la friction localisée, ce qui influence progressivement la douceur du mouvement de la vanne. Les matériaux sélectionnés pour les pièces coulissantes internes sont généralement traités pour présenter des coefficients de frottement contrôlés, contribuant ainsi à réduire la détérioration précoce de la surface. La lubrification joue également un rôle important en minimisant le contact direct métal sur métal. Cependant, après une utilisation à long terme, la dégradation ou la contamination de la lubrification peut influencer la progression de l'usure. Cela entraîne des changements dans la texture de la surface et des augmentations mineures de la résistance lorsque la valve est utilisée. Ces changements apparaissent souvent progressivement, ce qui permet de planifier la maintenance plutôt que d'éviter une panne soudaine du système. Le profil d'usure global dépend de l'exposition environnementale, des programmes de maintenance et de la conception spécifique du système de freinage.

Conditions environnementales affectant la durabilité des vannes

L'exposition environnementale contribue à l'état à long terme des valves de frein à main. L’humidité, la poussière, les changements de température et le contact chimique peuvent affecter subtilement les matériaux ou les performances mécaniques de la vanne. Les composants métalliques peuvent subir une oxydation de surface lorsqu'ils sont exposés à l'humidité, tandis que l'élasticité des joints polymères peut changer en fonction de la température. Ces influences ne provoquent pas toujours un déclin fonctionnel immédiat mais contribuent au vieillissement progressif du système valvulaire. Pour les véhicules ou les machines fonctionnant dans des environnements difficiles tels que les chantiers de construction, les zones minières ou les climats froids, les vannes peuvent nécessiter une inspection programmée en raison des risques d'exposition élevés. Les approches de conception, telles que l'application de traitements de surface ou l'utilisation de matériaux stables sur le plan environnemental, contribuent à atténuer ces facteurs et à soutenir les performances à long terme.

Intégrité de l’assemblage et rôle d’une installation correcte

Une installation correcte affecte grandement la tendance à desserrer les valves de frein à main avec le temps. Si les spécifications de couple ou les directives d'alignement ne sont pas respectées lors de l'assemblage, la vanne peut subir un léger déplacement lors de l'utilisation. Ce déplacement peut progressivement augmenter l'usure au niveau des points de connexion ou des joints filetés. Les fabricants publient souvent des protocoles d'installation détaillés pour garantir la précision de l'alignement et de la fixation. Même avec une conception interne stable, une mauvaise installation peut annuler ces avantages. Pour une fiabilité à long terme, les équipes de service doivent appliquer les outils dynamométriques appropriés, suivre les instructions d'étalonnage et vérifier les composants d'étanchéité pendant l'assemblage. Lorsque ces étapes sont observées, la tendance au desserrage devient considérablement réduite, renforçant ainsi la stabilité même dans des environnements de freinage à haute fréquence.

Pratiques de maintenance favorisant les performances à long terme

Les pratiques de maintenance sont essentielles pour gérer l’évolution de l’usure des valves de frein à main. Une inspection de routine permet aux techniciens de détecter les premiers signes de dégradation de la surface, de perte de lubrification ou de mauvais alignement. Les tâches de maintenance peuvent inclure le nettoyage des débris accumulés, l'appoint de lubrification, la vérification de l'état des joints et la vérification de l'étanchéité mécanique. Ces étapes prolongent la durée de vie fonctionnelle de la vanne et contribuent à maintenir des performances stables. Négliger l’entretien peut entraîner une usure mineure, susceptible d’influencer la réactivité de la vanne ou d’augmenter le risque de desserrage à long terme. Les routines de maintenance contribuent non seulement au fonctionnement quotidien, mais également au comportement prévisible du système à mesure que la vanne vieillit.

Comparaison des performances dans différentes conditions de fonctionnement

Des comparaisons de valves de frein à main dans diverses conditions de fonctionnement illustrent comment l'intensité d'utilisation influence les tendances à l'usure à long terme. Les systèmes utilisés dans les applications légères affichent souvent une progression de l'usure plus lente, car la fréquence d'actionnement et les niveaux de charge restent relativement faibles. En revanche, les vannes utilisées dans les flottes de transport ou les machines lourdes sont exposées de manière prolongée à la pression et aux vibrations, ce qui entraîne des caractéristiques de vieillissement plus visibles au fil du temps. Les fabricants effectuent généralement des tests dans différentes conditions simulées pour évaluer les tendances en matière de fiabilité et ajuster les éléments de conception en conséquence. Ces comparaisons soutiennent le développement de configurations de vannes plus stables, adaptées à des scénarios de fonctionnement spécifiques.

| État de fonctionnement | Influence observée sur l'usure | Besoin d'entretien |

| Utilisation quotidienne légère | Progression lente de l'usure de la surface | Faible à modéré |

| Utilisation industrielle à haute fréquence | Impact de friction accru | Modéré à élevé |

| Exposition extérieure avec changements de température | Vieillissement progressif des matériaux | Modéré |

| Environnements à fortes vibrations | Potentiel de desserrage plus rapide | Élevé |

Influence des composants d'étanchéité sur la prévention de l'usure et des fuites

Dans les valves de frein à main, les composants d'étanchéité tels que les diaphragmes en caoutchouc, les joints toriques ou les joints composites influencent la durabilité à long terme. Ces joints maintiennent la pression interne et la direction du fluide, garantissant ainsi un fonctionnement fiable. Au fil du temps, la flexibilité des matériaux d’étanchéité peut changer en raison de la température, de l’humidité ou de la compression mécanique. Lorsque les joints perdent leur élasticité, la friction à l’intérieur de la vanne peut augmenter, ce qui contribue à une usure localisée. Bien que ces changements se produisent progressivement, les calendriers d’entretien et de remplacement des joints aident à gérer les performances à long terme. La conception des composants d’étanchéité vise à équilibrer la résistance chimique, l’endurance mécanique et la tolérance à la pression, favorisant ainsi la stabilité globale du système à mesure que la vanne vieillit.

Qualité de fabrication et son rôle dans la stabilité dans le temps

La précision de fabrication influence directement si les valves de frein à main sont sujettes à un desserrage ou à une usure à long terme. L'usinage précis des corps de vanne, des canaux internes et des pièces mobiles garantit un ajustement et un mouvement appropriés. Les écarts de tolérance peuvent entraîner des micro-espaces ou un désalignement, ce qui peut augmenter le risque de desserrage induit par les vibrations. Les mesures de contrôle qualité telles que les tests de pression, l'inspection dimensionnelle et les tests fonctionnels permettent de garantir que chaque vanne répond aux normes de performance requises. Un processus de fabrication cohérent contribue à un comportement prévisible à long terme, en minimisant les concentrations de contraintes internes susceptibles d'accélérer l'usure. Les fabricants qui intègrent des systèmes de contrôle qualité stables assurent généralement des performances de vannes plus fiables dans diverses applications.

Méthodes de test utilisées pour évaluer les risques d'usure à long terme

Pour évaluer les tendances à l'usure et au desserrage à long terme des valves de frein à main, les fabricants utilisent des méthodes de test telles que les tests de cycle, la simulation de vibrations, les tests d'endurance à la pression et l'analyse des matériaux. Les tests de cycle observent comment des actionnements répétés affectent les surfaces internes, tandis que les tests de vibration reproduisent des conditions réelles susceptibles d'influencer la stabilité des articulations. Les tests d'endurance à la pression évaluent le fonctionnement des vannes sous des charges fluctuantes, identifiant les points où les performances peuvent se dégrader au fil du temps. Ces résultats de tests contribuent à des ajustements dans la conception, la formulation des matériaux ou les méthodes d'assemblage. En comprenant comment les vannes se comportent dans différents scénarios contrôlés, les ingénieurs peuvent développer des stratégies pour réduire les risques d'usure ou de desserrage à long terme dans les environnements opérationnels.

| Méthode d'essai | Objectif | Impact sur les améliorations de conception |

| Essais cycliques | Évalue le comportement de friction lors d’une utilisation répétée | Affine la sélection des matériaux |

| Simulation de vibrations | Évalue la stabilité des articulations | Améliore les conceptions de filetage et de verrouillage |

| Test d'endurance à la pression | Observe l’impact des pressions fluctuantes | Améliore les structures d’étanchéité |

| Analyse de la dureté des matériaux | Détecte les changements dus aux contraintes thermiques ou mécaniques | Optimise le traitement thermique |

Tendances d’usure à long terme des valves de frein à main

La tendance de valves de frein à main Le desserrage ou l'usure lors d'une utilisation à long terme dépend des matériaux, de la conception structurelle, de l'exposition environnementale, des normes de test et des pratiques d'entretien. Bien que l'usure progressive soit une caractéristique normale des composants mécaniques soumis à des frottements et à des charges, les stratégies de conception et une maintenance cohérente atténuent considérablement ces effets. Les valves de frein à main fabriquées avec des matériaux stables, des techniques de fabrication précises et des protocoles d'installation réfléchis conservent généralement leurs performances pendant de longues périodes. Tant que le système est inspecté et entretenu conformément aux exigences opérationnelles, le desserrage ou l'usure à long terme peut être géré efficacement, garantissant des performances de freinage fiables dans divers environnements d'application.