Sélection standardisée de matières premières

La cohérence de vannes d'électricité vient d'abord de la cohérence des matériaux. Les fabricants doivent unifier les canaux d'approvisionnement et sélectionner strictement les matériaux avec des propriétés physiques et chimiques stables conformément aux normes, telles que:

* Les matériaux magnétiques doivent avoir une bonne conductivité magnétique pour assurer une variation électromagnétique sensible;

* Les matériaux d'étanchéité doivent avoir une résistance à l'huile, une résistance à la chaleur et des propriétés anti-âge;

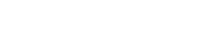

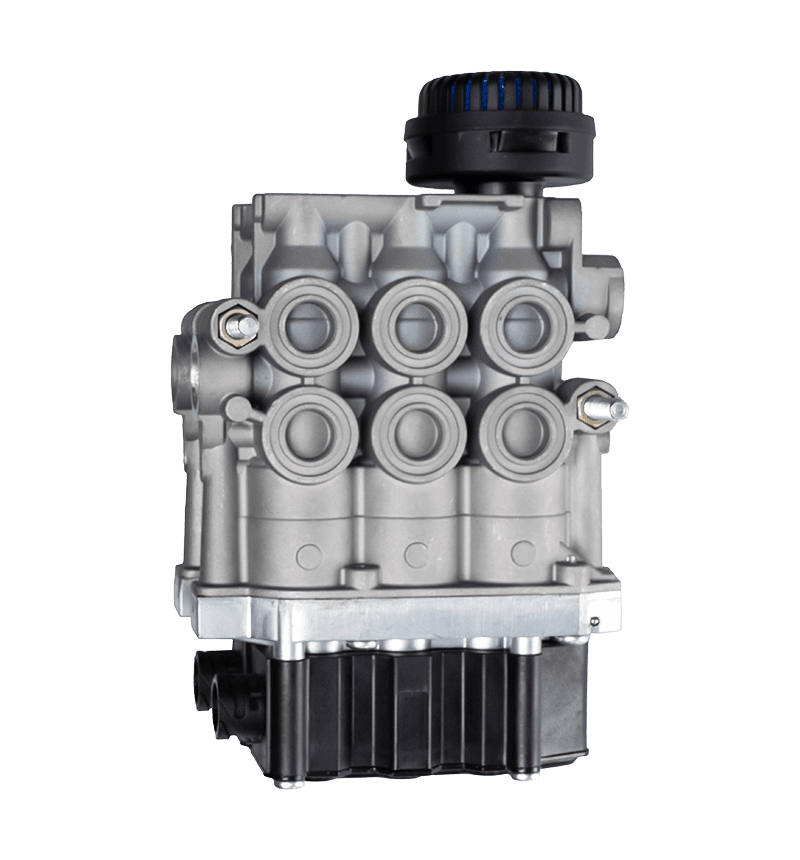

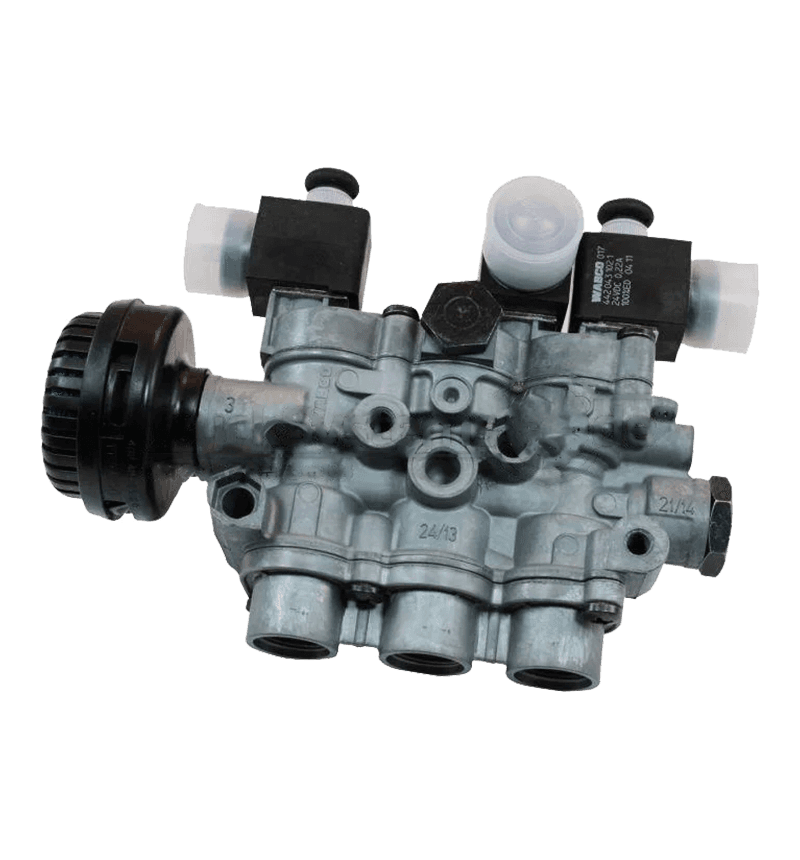

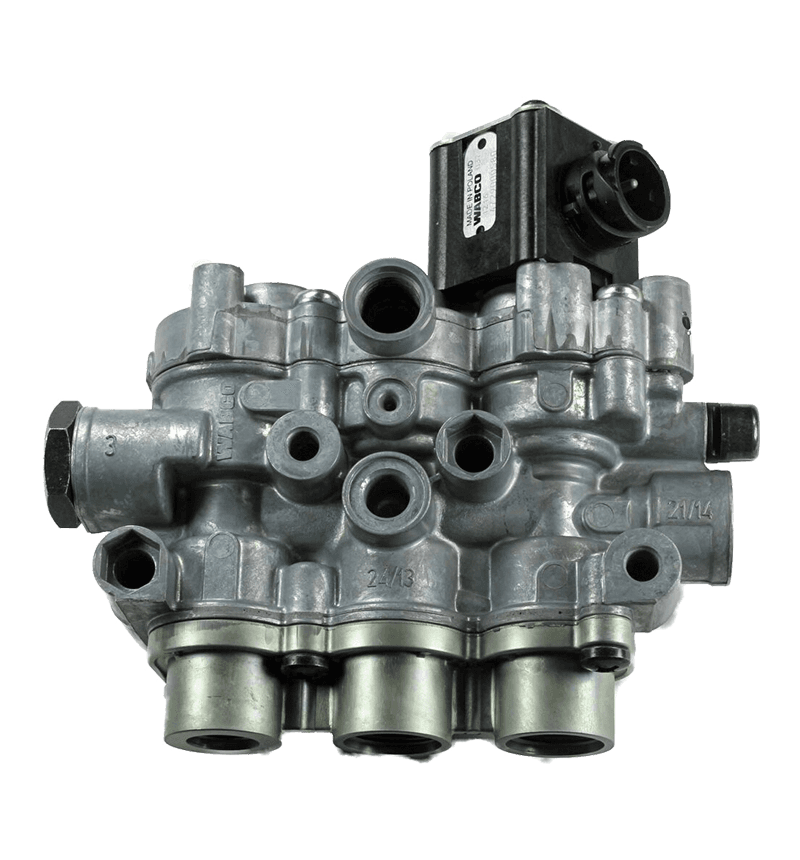

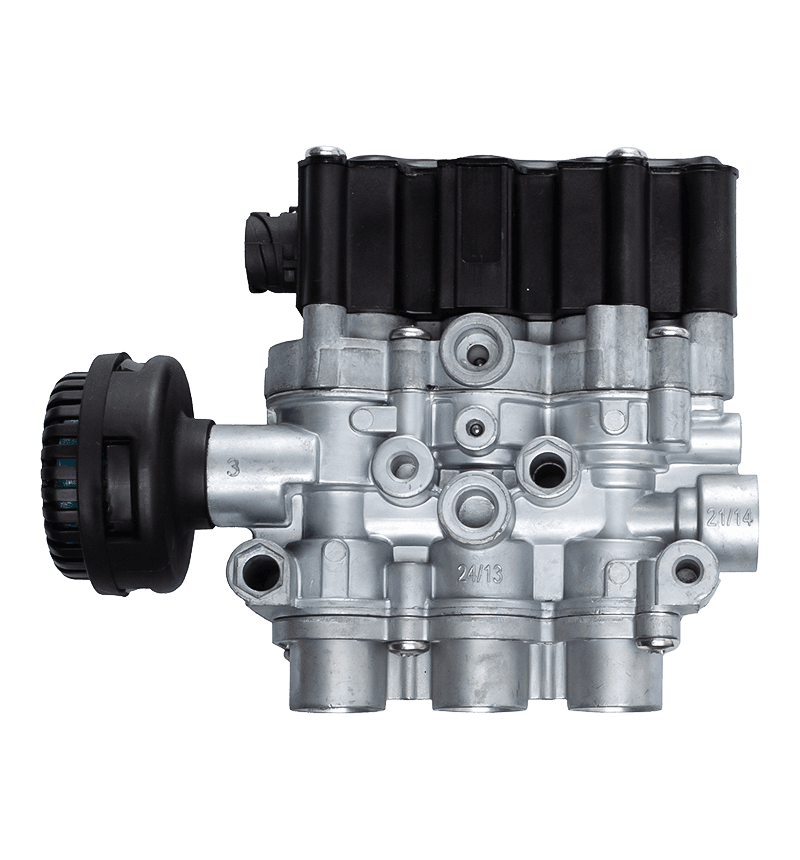

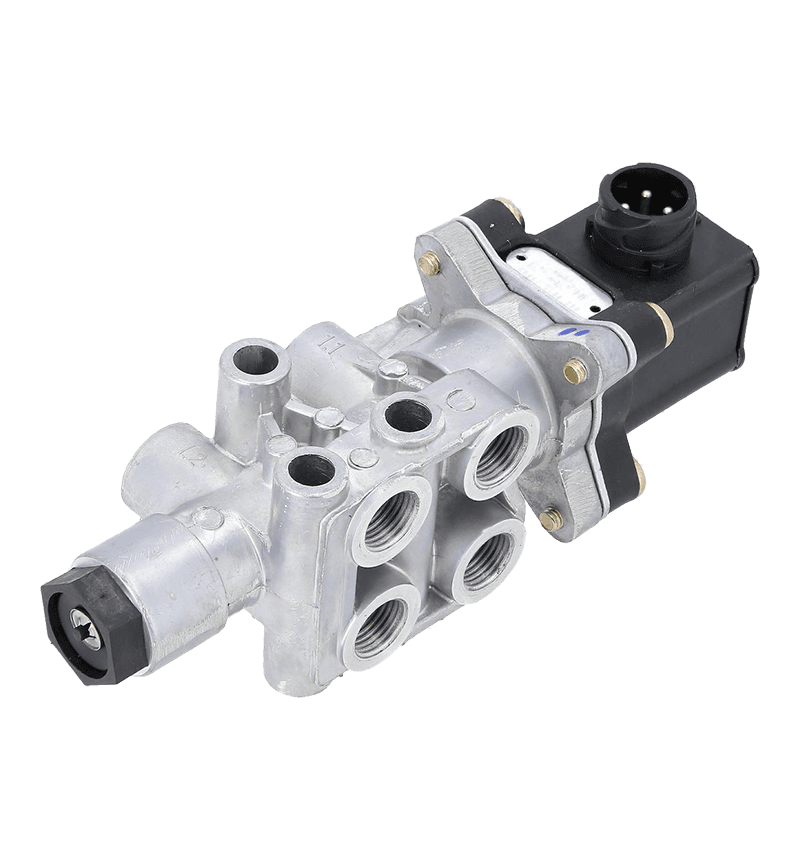

* Les matériaux du corps de la valve sont principalement des plastiques d'ingénierie en acier inoxydable ou à haute résistance, qui doivent répondre aux exigences de résistance mécanique et de résistance à la corrosion.

Avant que chaque lot de matières premières entre dans l'usine, il doit passer l'analyse physique et chimique et l'inspection d'échantillonnage par lots pour garantir que ses performances se trouvent dans la plage de fluctuation admissible.

Usinage de précision et contrôle automatisé

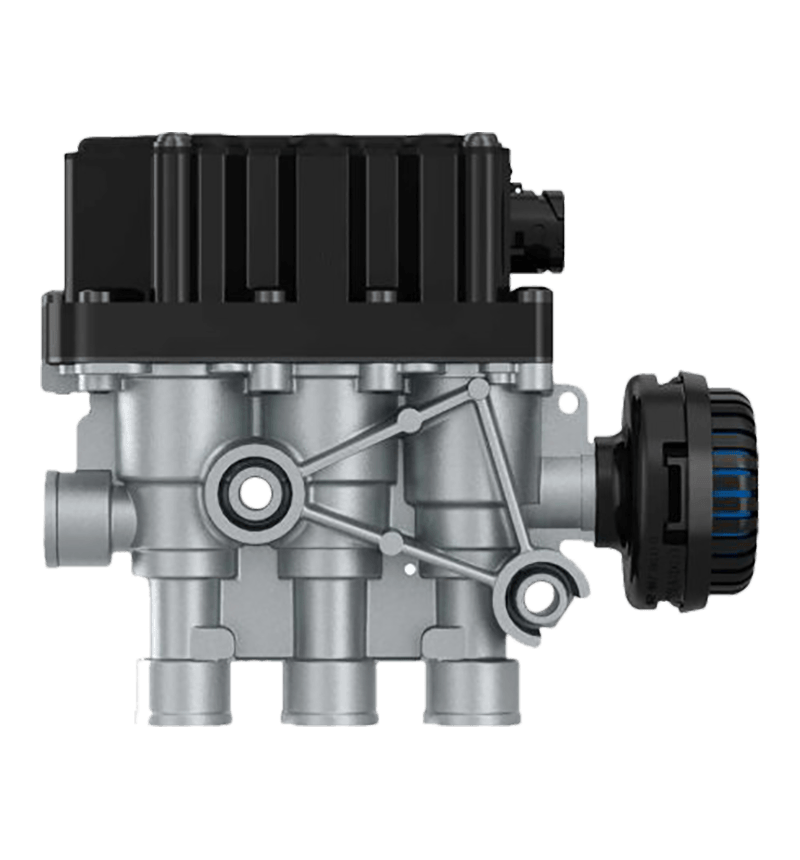

Bien que la structure de l'électrovanne soit petite, elle contient plusieurs parties clés, telles que les noyaux de fer, les ressorts, les joints, etc. Le contrôle de tolérance et la précision de l'assemblage de ces pièces affectent directement les performances de travail du corps de soupape. En production, l'équipement de contrôle numérique CNC de précision est utilisé pour traiter les pièces clés pour garantir la cohérence dimensionnelle. Dans le même temps, la chaîne de montage automatisée peut minimiser les erreurs humaines et obtenir des processus standardisés, notamment:

* Verrouillage à vis à couple constant;

* Contrôle d'écart précis;

* Station d'assemblage sans poussière, etc.

Grâce à des paramètres de traitement et d'assemblage unifiés, la cohérence des produits est considérablement améliorée.

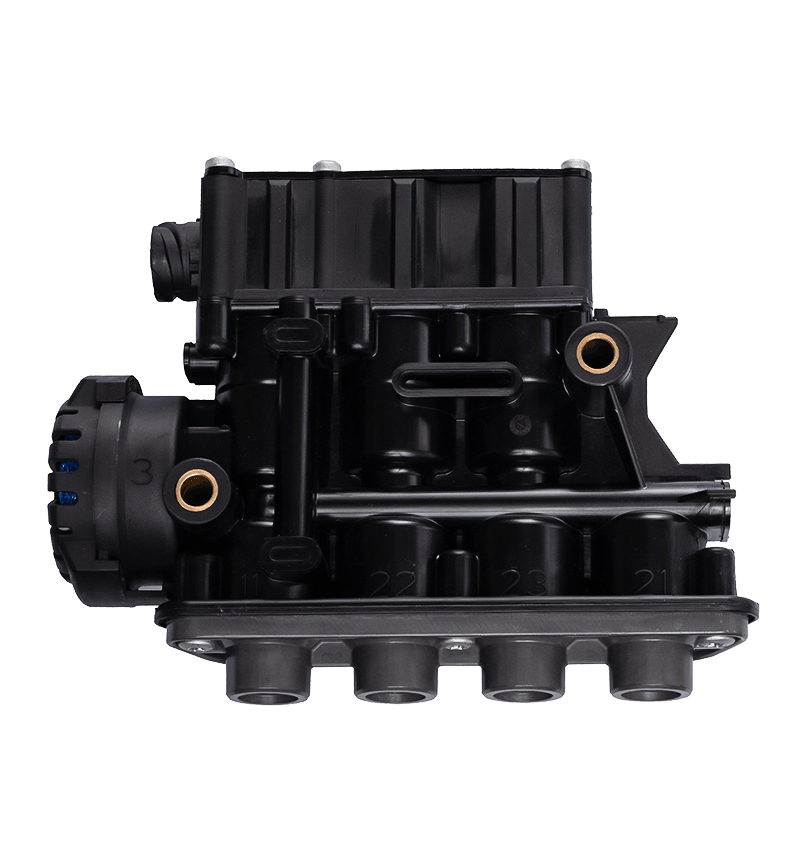

Bobine de solénoïde et processus d'encapsulation de la bobine

En tant que «cœur» de la valve solénoïde ECAS, la bobine de solénoïde a une influence décisive sur sa fiabilité. Dans le processus de production de la bobine, ce qui suit doit être utilisé:

* Machine d'enroulement automatique pour assurer la cohérence des virages et des tensions d'enroulement;

* Technologie de vernissage ou de rempotage sous vide pour empêcher l'inclusion de l'air;

* Processus de thermoséting pour améliorer l'isolation et la résistance à la température.

* Le processus d'encapsulation peut non seulement améliorer la résistance à l'humidité, mais également empêcher efficacement la bobine de se casser ou de vieillir en raison des vibrations.

Contrôle de la qualité du processus et tests en ligne

Pour s'assurer que chaque électrovanne ECAS répond aux exigences de conception, plusieurs points de contrôle de la qualité doivent être mis en place pendant le processus de production, notamment:

* Mesure en ligne des dimensions (comme le déplacement du noyau de la valve, le diamètre de l'anneau d'étanchéité);

* Test de fonction électronique (temps de réponse d'action, valeur de résistance au courant);

* Résistance à la pression et détection des fuites (test d'eau ou test étanche);

* Test de vieillissement de la simulation environnementale (tel que le cycle de température élevé et à basse température, la corrosion par pulvérisation saline, etc.).

Dans le même temps, le système d'exécution de la fabrication MES est utilisé pour enregistrer le lot de production et tester les données de chaque valve solénoïde pour atteindre une gestion traçable et fournir des données pour une analyse de qualité ultérieure.

Test de performance de la machine et analyse statistique des données

Au cours de la phase d'assemblage finale, le solénoïde ECAS doit être testé par le banc d'essai de performance de la machine pour le chargement simulé, y compris des indicateurs tels que le temps de désactivation, la réponse à la pression et la sensibilité à l'action. L'analyse statistique des données d'échantillonnage par lots peut révéler des tendances de déviation potentielles. Une fois qu'un lot de produits a eu lieu à l'écart des données, il est nécessaire de retracer le lot de matières premières ou un certain processus, et d'ajuster ou d'éliminer les produits de risque à temps pour assurer la cohérence de l'ensemble du lot.

Formation du personnel et procédures opérationnelles standard

Pendant le processus de fabrication des solénoïdes, les travailleurs techniques entreprennent toujours certaines tâches d'exploitation et de test. Afin de réduire les erreurs humaines, les entreprises devraient:

* Développer des procédures opérationnelles standard SOP;

* Mettre en œuvre un système de formation professionnelle et d'évaluation;

* Introduire un mécanisme de responsabilité de qualité pour améliorer la sensibilisation à la qualité des employés.

Tenir régulièrement des réunions d'analyse de qualité et examiner les cas non qualifiés aidera à optimiser continuellement le processus.

Mécanisme d'amélioration et de rétroaction continue

En plus du contrôle de la production elle-même, un mécanisme de rétroaction des clients doit être établi. En collectant des commentaires du marché du terminal sur l'utilisation réelle des solénoïdes ECAS, tels que le taux de défaillance, l'analyse des pièces de retour, etc., des directives inversées sont fournies pour la conception et l'optimisation des processus. Par exemple:

* Pour les problèmes de fuite fréquents, la structure d'étanchéité peut être ajustée ou le matériau peut être remplacé;

* Pour les problèmes de réponse lente, le dégagement correspondant des pièces mobiles du noyau de la soupape peut être optimisé.

Cette approche de production et de gestion de la qualité "en boucle fermée aide à améliorer en continu la cohérence et la fiabilité de la source.