Sélection de matériaux pour les environnements à haute pression et haute température

L'une des considérations les plus importantes lors de l'utilisation électrovannes pour les fluides à haute pression ou à haute température est la sélection de matériaux appropriés. Les composants de la vanne, notamment le corps, la membrane, les joints et le ressort, doivent être capables de résister aux pressions et aux températures du fluide qu'ils contrôlent. Les matériaux couramment utilisés pour les applications à haute pression comprennent l'acier inoxydable, le laiton et des alliages spéciaux qui offrent une plus grande solidité et résistance à la corrosion. Pour les environnements à haute température, des matériaux tels que des alliages résistants à la chaleur, du titane et des plastiques à haute température sont souvent nécessaires pour garantir que la vanne puisse fonctionner de manière fiable sans dégradation de ses composants. Le choix du matériau affecte également la résistance de la vanne à l’usure, à la fatigue et à la corrosion, ce qui est crucial pour maintenir des performances à long terme dans des conditions exigeantes.

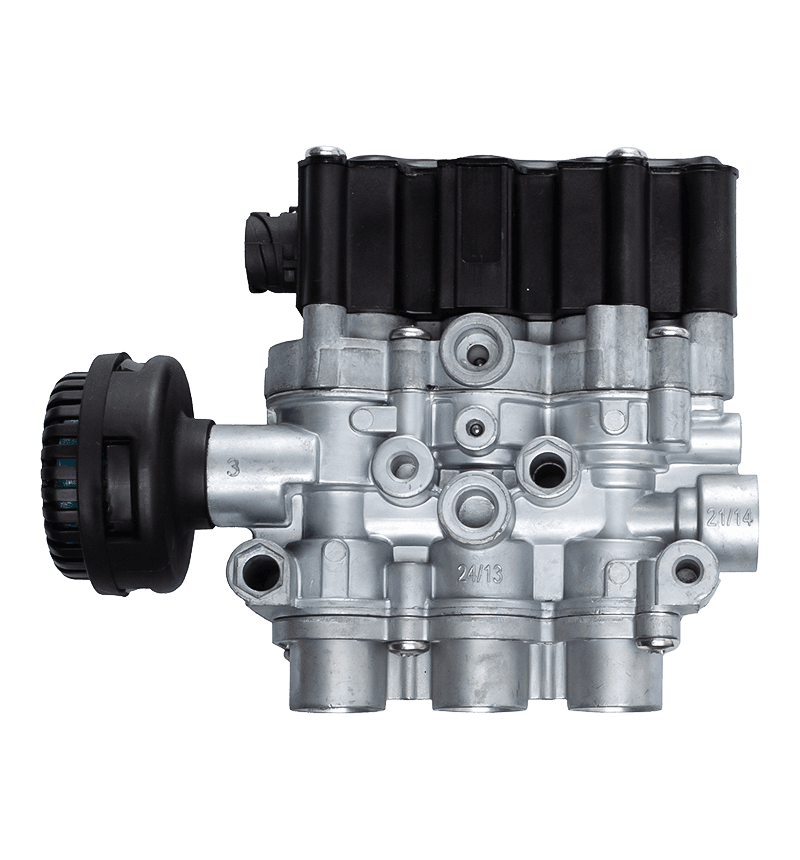

Considérations sur la pression nominale

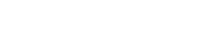

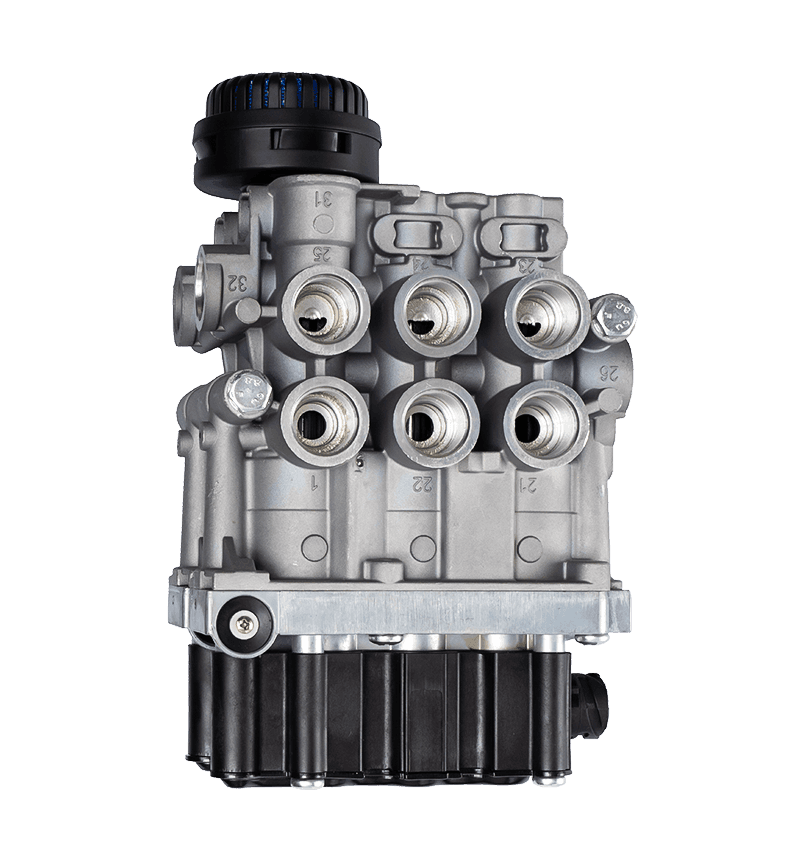

Lorsque les électrovannes sont utilisées dans des systèmes haute pression, elles doivent être conçues pour gérer des pressions nettement plus élevées que celles utilisées dans les applications standard. La pression nominale d'une électrovanne fait référence à la pression maximale à laquelle la vanne peut résister en toute sécurité sans défaillance. Les électrovannes haute pression sont généralement équipées de corps de vanne plus solides et plus épais, de joints renforcés et de ressorts améliorés pour supporter la charge accrue. La pression nominale de la vanne doit dépasser la pression maximale du système afin d’éviter tout risque de rupture ou de dysfonctionnement de la vanne. Il est essentiel de faire correspondre correctement la pression nominale de la vanne aux exigences spécifiques du système pour garantir que la vanne fonctionne efficacement et en toute sécurité dans des conditions de haute pression.

Résistance à la température et dissipation thermique

Les fluides à haute température exercent une pression considérable sur les électrovannes en raison de la chaleur qu'ils génèrent. Pour fonctionner de manière fiable dans de telles conditions, les électrovannes doivent être capables de résister à la dilatation thermique, d'empêcher la déformation et de minimiser le risque de dégradation des matériaux. Des matériaux et des revêtements résistants à la chaleur sont souvent utilisés pour garantir que la vanne puisse fonctionner efficacement à des températures élevées. En plus de sélectionner les bons matériaux, une attention particulière doit être accordée à la conception de la vanne pour permettre une dissipation thermique adéquate. Dans certains cas, les électrovannes utilisées dans les systèmes à haute température peuvent nécessiter des mécanismes de refroidissement externes ou des écrans thermiques pour protéger les composants sensibles, tels que la bobine solénoïde et les connexions électriques, d'une chaleur excessive. Cela permet de maintenir des performances constantes et de prolonger la durée de vie de la vanne.

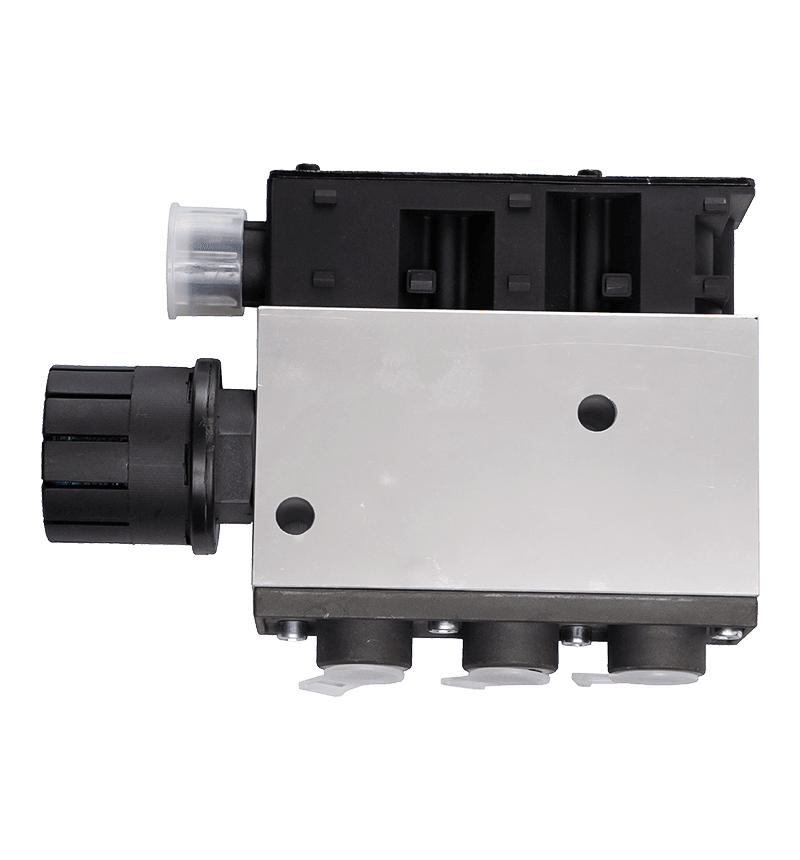

Conception de joints et de joints

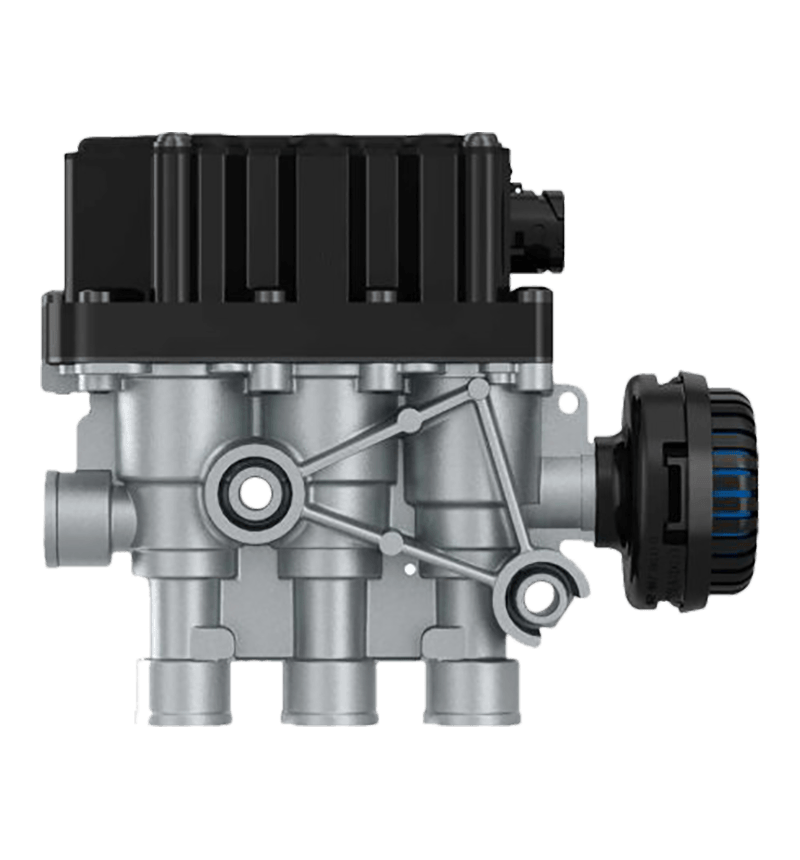

Les joints d'étanchéité et les joints d'étanchéité jouent un rôle crucial en garantissant que les électrovannes peuvent fonctionner efficacement dans des conditions de haute pression et de haute température. Ces composants évitent les fuites et assurent une étanchéité parfaite entre les pièces mobiles de la vanne et le fluide. Lorsqu'ils sont exposés à des températures et des pressions élevées, les joints d'étanchéité sont sujets à une dilatation thermique, à une compression et à une dégradation chimique, ce qui peut provoquer des fuites ou des défaillances. En conséquence, les électrovannes utilisées dans de telles applications nécessitent souvent des joints spéciaux fabriqués à partir de matériaux capables de résister à des conditions extrêmes, tels que le fluoropolymère, le silicone ou le PTFE (polytétrafluoroéthylène). De plus, la conception du joint doit être suffisamment robuste pour supporter les forces accrues exercées par les fluides à haute pression, qui peuvent exercer des contraintes importantes sur les surfaces d’étanchéité de la vanne. La conception du joint et du joint doit être optimisée pour le fluide spécifique contrôlé afin de garantir une fiabilité et des performances maximales.

Conception de bobine électromagnétique

La bobine solénoïde d’une vanne est chargée de générer le champ magnétique qui contrôle le fonctionnement de la vanne. Dans les applications à haute pression et haute température, la bobine doit être conçue pour supporter la charge thermique accrue sans provoquer de défaillance. Les bobines de solénoïde sont souvent sujettes à la surchauffe dans de tels environnements, ce qui peut entraîner un grillage de la bobine, une réduction des performances, voire une panne complète. Pour éviter cela, les bobines solénoïdes utilisées dans les applications à haute température sont généralement conçues avec des matériaux offrant une plus grande résistance à la chaleur. Les matériaux d’isolation doivent également être choisis avec soin pour garantir que la bobine puisse conserver son intégrité à des températures élevées. De plus, le boîtier du serpentin doit être construit pour dissiper efficacement la chaleur, évitant ainsi une accumulation excessive de température qui pourrait compromettre son fonctionnement. Les composants électromagnétiques doivent également être résistants à la corrosion et à d’autres formes d’usure pouvant résulter d’une exposition à des fluides à haute pression ou à haute température.

Résistance aux vibrations et aux chocs

Dans les systèmes à haute pression ou à haute température, les électrovannes peuvent être soumises à des vibrations et à des chocs mécaniques considérables, qui peuvent affecter leurs performances et leur longévité. Les vibrations peuvent provoquer une usure des composants internes de la vanne, entraînant une défaillance prématurée. De plus, les systèmes à haute pression peuvent créer des coups de bélier ou des ondes de choc susceptibles d'endommager la vanne ou de provoquer un dysfonctionnement. Pour répondre à ces préoccupations, les électrovannes utilisées dans de tels environnements doivent être conçues avec une résistance améliorée aux chocs et aux vibrations. Cela peut impliquer l'incorporation de matériaux amortisseurs de vibrations, le renforcement du corps de la vanne et la garantie que les composants internes sont solidement montés et capables de résister aux contraintes mécaniques. En améliorant la résistance de la vanne aux vibrations et aux chocs, les fabricants peuvent contribuer à garantir la stabilité et la fiabilité à long terme de la vanne dans les applications à haute pression et haute température.

Temps de réponse et précision du contrôle

Dans de nombreux systèmes de fluides à haute pression et haute température, un contrôle précis du débit de fluide est essentiel pour maintenir l’efficacité et la sécurité du système. Les électrovannes doivent donc fournir un contrôle précis et réactif du débit et de la pression. Dans ces environnements, le temps de réponse de la vanne est particulièrement critique, car des retards dans l’ouverture ou la fermeture de la vanne pourraient entraîner de dangereuses fluctuations de pression ou des déséquilibres thermiques. Les électrovannes hautes performances sont conçues pour fournir des temps de réponse rapides tout en maintenant un contrôle précis du débit de fluide. L'actionneur de la vanne doit être capable de répondre rapidement aux signaux électriques, même dans des conditions difficiles, pour garantir que le débit de fluide est ajusté précisément selon les besoins. De plus, des technologies de contrôle avancées, telles que des électrovannes proportionnelles, peuvent être utilisées pour affiner le débit et la pression du fluide avec plus de précision dans les systèmes haute pression et haute température.

Compatibilité avec des fluides spécifiques

Les électrovannes qui contrôlent les fluides à haute pression ou à haute température fonctionnent souvent dans des systèmes où les fluides sont agressifs, corrosifs ou contiennent des particules en suspension. Dans de tels cas, les matériaux et les composants internes de la vanne doivent être compatibles avec le type spécifique de fluide contrôlé. Par exemple, si le fluide est corrosif, les matériaux des vannes doivent être résistants à la corrosion et à la dégradation chimique. Si le fluide contient des particules, la vanne doit être conçue pour éviter le colmatage ou l'endommagement des composants internes. Selon l'application, les électrovannes peuvent nécessiter des fonctionnalités supplémentaires telles que des filtres ou des revêtements résistant aux particules pour garantir un fonctionnement fiable. La vanne doit être capable de résister à la composition chimique du fluide sans se dégrader ni présenter un dysfonctionnement, garantissant ainsi que le système puisse continuer à fonctionner efficacement dans le temps.

Considérations de sécurité et de sécurité

La sécurité est une préoccupation primordiale dans les systèmes impliquant des fluides à haute pression ou à haute température. Les électrovannes utilisées dans de telles applications doivent inclure des mécanismes de sécurité qui garantissent que le système peut toujours fonctionner en toute sécurité en cas de panne de vanne. Par exemple, certaines électrovannes sont conçues pour échouer dans une position « normalement ouverte » ou « normalement fermée », garantissant que le débit de fluide est soit complètement arrêté, soit autorisé, selon les exigences du système. De plus, des soupapes de surpression ou des mécanismes de protection contre la surpression peuvent être intégrés au système pour empêcher une accumulation excessive de pression en cas de dysfonctionnement de la soupape. Dans les applications à haute température, des coupures thermiques ou des fonctions de protection thermique peuvent empêcher les dommages aux composants de la vanne causés par une chaleur excessive. Ces dispositifs de sécurité contribuent à atténuer les risques associés au fonctionnement des électrovannes dans des conditions extrêmes et offrent une sécurité supplémentaire pour le système dans son ensemble.

Exigences d’entretien et de durabilité

La maintenance des électrovannes dans les applications haute pression et haute température nécessite une attention particulière pour garantir leur durabilité et leur fiabilité dans le temps. En raison des conditions de fonctionnement extrêmes, les électrovannes doivent être régulièrement inspectées et entretenues pour éviter l'usure, la corrosion ou d'autres formes de dommages. Les procédures de maintenance peuvent inclure le nettoyage ou le remplacement des joints, l'inspection du serpentin à la recherche de signes de surchauffe et la vérification de tout signe de dégradation des matériaux dans le corps de la vanne. Un entretien régulier est essentiel pour garantir que la vanne continue de fonctionner efficacement et en toute sécurité. De plus, la durabilité de la vanne dépend de sa capacité à gérer sans panne des cycles répétés d’écoulement de fluide à haute pression et à haute température. L'utilisation de matériaux de haute qualité et la garantie que la vanne est correctement conçue pour résister à ces conditions prolongeront considérablement sa durée de vie et minimiseront la fréquence d'entretien et de réparation.